FRP بهدلیل ویژگیهای منحصر بهفرد خود بهعنوان جایگزینی کارآمد برای مصالح سنتی مانند بتن و فولاد معرفی میشود. این ماده با ترکیبی از الیاف پلیمری و رزین، استحکام بالا، وزن کم و مقاومت مناسب در برابر خوردگی را فراهم میکند. بررسی اف آر پی و مقایسه آن با مصالح سنتی میتواند نقش تعیینکنندهای در انتخاب درست مصالح برای پروژههای عمرانی داشته باشد.

اف آر پی (FRP) چیست؟ آشنایی با تاریخچه و تکامل کامپوزیت ها

اف آر پی مخفف عبارت Fiber Reinforced Polymer یا همان پلیمر مسلح به الیاف است. این ماده نوین در دسته مصالح کامپوزیتی قرار میگیرد و ترکیبی هوشمندانه از دو جز اصلی یعنی الیاف و رزین پلیمری به شمار میرود. حضور این دو جز در کنار یکدیگر باعث شده اف آر پی به یکی از مصالح پرکاربرد قرن بیستویکم در حوزههای عمرانی، صنعتی و حتی پزشکی تبدیل شود.

تاریخچه استفاده از کامپوزیت FRP به اواسط قرن بیستم بازمیگردد. در ابتدا این مصالح برای صنایع حساس مانند هوافضا و دریایی توسعه یافتند، زیرا در برابر خوردگی، رطوبت و فشارهای شدید مقاومت بالایی داشتند و در عین حال بسیار سبک بودند. بهتدریج با اثبات عملکرد قابلاعتماد آنها، اف آر پی وارد پروژههای ساختمانی و عمرانی شد.

در مقاوم سازی پلها، تونلها، ساختمانهای بلند و حتی پروژههای زیربنایی از این کامپوزیت استفاده میشود و میتوان آن را یکی از مهمترین رقبای مصالح سنتی دانست.

مواد تشکیلدهنده FRP و نقش آن ها

برای درک بهتر عملکرد و ویژگیهای اف آر پی لازم است ابتدا با اجزای اصلی آن آشنا شویم؛ اجزایی که شامل الیاف و رزین پلیمری هستند و نقش مکمل در ساخت این کامپوزیت دارند:

الیاف (Fiber )

قلب اصلی سیستم اف آر پی محسوب میشود. الیاف با داشتن مقاومت کششی بسیار بالا، وظیفه اصلی تحمل بار و افزایش استحکام مکانیکی کامپوزیت را بر عهده دارد. بسته به نوع پروژه از الیاف شیشه (GFRP)، کربن (CFRP) یا آرامید (AFRP) استفاده میشود. هرکدام از این الیاف ویژگیهای خاصی دارند؛ الیاف کربن استحکام فوقالعادهای در برابر کشش دارد، در حالیکه الیاف شیشه اقتصادیتر بوده و مقاومت قابلقبولی در محیطهای مرطوب ارائه میدهد.

رزین(Polymer Matrix)

رزین یا ماتریس پلیمری نقش پیونددهنده بین الیاف را ایفا میکند و باعث میشود الیاف در کنار هم قرار گیرند، نیروهای واردشده به سازه بهطور یکنواخت در بین آنها توزیع شود و مقاومت در برابر شرایط محیطی مانند رطوبت، مواد شیمیایی و تغییرات دمایی ایجاد گردد. رزین همچنین شکلپذیری و یکپارچگی کامپوزیت را تضمین میکند.

در حقیقت، میتوان گفت اگر الیاف، استخوانبندی و عامل استحکامدهنده باشند، رزین بهمنزله پوستهای محافظ و نگهدارنده است که عملکرد الیاف را تکمیل میکند. همین همافزایی بین الیاف و رزین موجب شده کامپوزیت FRP از نظر دوام، وزن و مقاومت مکانیکی، در بسیاری از پروژهها جایگزین مناسبی برای فولاد و بتن باشد.

بخواهیم کلی بگوییم، اف آر پی حاصل چند دهه پژوهش و توسعه در حوزه مصالح نوین است و توانسته با ترکیب ویژگیهای مثبت دو ماده، نقطه ضعفی که مصالح سنتی در برابر عوامل محیطی و بارگذاریهای شدید دارند را برطرف کند.

۷ ویژگی شگفت انگیز اف آر پی (FRP) که آن را از سایر مواد متمایز میکند

اگرچه مصالح سنتی مانند بتن و فولاد سال ها ستون اصلی ساخت وساز بودهاند، اما محدودیتهای زیادی دارند. در مقابل، کامپوزیت FRP توانسته با ویژگیهای منحصربه فرد خود جایگاه ویژه ای در پروژه های عمرانی پیدا کند. مهمترین مزایای آن عبارتاند از:

1- مقاومت کششی بسیار بالا

الیاف موجود در اف آر پی، بهویژه الیاف کربن و آرامید، مقاومت کششی چند برابر فولاد ایجاد میکنند. این ویژگی باعث میشود FRP برای تقویت سازههای بتنی و پلها انتخابی ایدهآل باشد.

2- وزن سبک

برخلاف فولاد و بتن که بسیار سنگین هستند، FRP وزنی چند برابر کمتر دارد که موجب کاهش بار مرده سازه و سهولت در حملونقل و نصب میشود.

3- مقاومت عالی در برابر خوردگی

یکی از مشکلات اساسی فولاد، زنگزدگی و کاهش استحکام در محیطهای مرطوب یا خورنده است. اما اف آر پی در برابر رطوبت، مواد شیمیایی و عوامل خورنده مقاومت بسیار بالایی دارد و عمر مفید سازه را افزایش میدهد.

4- عایق حرارتی و الکتریکی

برخلاف فلزات که رسانای حرارت و برق هستند، اف آر پی (FRP) خاصیت عایق دارد. این ویژگی باعث افزایش ایمنی در محیطهای صنعتی و کاهش مشکلات انتقال حرارت در سازهها میشود.

5- دوام و عمر طولانی

بهدلیل ترکیب پایدار الیاف و رزین، اف آر پی در برابر تغییرات آبوهوایی، سیکلهای یخبندان-ذوب و تابش اشعه UV پایداری بالایی دارد. همین موضوع هزینههای تعمیر و نگهداری را به حداقل میرساند.

6-نصب و اجرای آسان

سبکی و انعطافپذیری FRP باعث شده نصب آن نسبت به مصالح سنتی بسیار راحتتر باشد. صفحات و نوارهای اف آر پی بهسادگی روی سطوح مختلف اجرا میشوند و نیاز به تجهیزات سنگین ندارند.

7- تنوع در کاربرد و طراحی

وجود انواع مختلف کامپوزیت FRP مانند GFRP، CFRP و AFRP این امکان را فراهم میکند که بر اساس شرایط پروژه، بهترین نوع انتخاب شود. این تنوع، انعطاف مهندسان در طراحی را افزایش میدهد.

با توجه به این ویژگیها، روشن است که اف آر پی تنها یک جایگزین ساده برای مصالح سنتی نیست؛ بلکه تحولی در شیوه ساخت و مقاوم سازی سازه ها بهشمار میآید.

چهار نکته منفی درباره اف آر پی (FRP) که قبل از انتخاب باید بدانید

با وجود تمام مزایای قابلتوجه، کامپوزیت FRP بیعیب و نقص نیست. آگاهی از محدودیت های آن کمک میکند انتخابی آگاهانه تر برای پروژه های عمرانی داشته باشید. برخی از مهمترین معایب آن عبارتند از:

1. مدول الاستیسیته پایین

در مقایسه با فولاد، مدول الاستیسیته اف آر پی کمتر است. این موضوع به این معناست که در برابر تغییر شکلهای الاستیک، سختی کمتری دارد و ممکن است در بارگذاریهای خاص تغییر شکل بیشتری نشان دهد. به همین دلیل در طراحی سازهها باید ضریب اطمینان بیشتری در نظر گرفته شود.

2. مقاومت حرارتی پایین در طولانی مدت

رزین پلیمری که بهعنوان ماتریس در FRP عمل میکند، در برابر دماهای بسیار بالا پایدار نیست. در دماهای طولانیمدت، خواص مکانیکی اف آر پی کاهش مییابد و این موضوع میتواند عملکرد سازه را در محیطهای با حرارت بالا محدود کند.

3. پدیده پیری (Aging) FRP

اف آر پی با گذشت زمان و در اثر قرارگیری مداوم در معرض عوامل محیطی مانند رطوبت، تابش فرابنفش و تغییرات دمایی، ممکن است دچار افت خواص مکانیکی شود. این پدیده که به آن پیری اف آر پی گفته میشود، یکی از چالشهای مهم در استفاده بلندمدت از این مصالح است.

4. مقاومت برشی بینلایه ای پایین

از دیگر نقاط ضعف این مصالح، مقاومت نسبتا پایین آن در برابر نیروهای برشی بین لایههای الیاف و رزین است. اگر اتصال بین این دو بخش دچار ضعف شود، احتمال جدا شدن لایهها یا کاهش یکپارچگی کامپوزیت وجود دارد. این مشکل بهویژه در بارگذاریهای پیچیده یا شرایط مرطوب میتواند جدیتر شود.

با وجود این معایب، باید توجه داشت که طراحی صحیح، انتخاب نوع مناسب الیاف و رزین و اجرای دقیق، بسیاری از این محدودیتها را کاهش میدهد. در واقع، اف آر پی همچنان یکی از گزینههای برتر در مقاوم سازی و جایگزینی مصالح سنتی است؛ اما شناخت نقاط ضعف آن برای مهندسان و طراحان الزامی است.

راهنمای انتخاب رزین و ماتریس برای ساخت کامپوزیت اف آر پی

رزین به عنوان ماتریس در کامپوزیت FRP نقشی حیاتی دارد. این بخش نهتنها الیاف را در کنار هم نگه میدارد، بلکه بار بین الیاف را منتقل کرده و باعث ایجاد مقاومت در برابر عوامل محیطی میشود. انتخاب نوع رزین مناسب میتواند عملکرد نهایی اف آر پی را بهطور چشمگیری تحت تاثیر قرار دهد. پرکاربردترین رزینها عبارتند از:

رزین اپوکسی (Epoxy Resin)

انتخاب و خرید رزین اپوکسی یکی از بهترین گزینهها برای ساخت کامپوزیت FRP است. این رزین چسبندگی بسیار بالایی به الیاف دارد، مقاومت شیمیایی خوبی ارائه میدهد و در برابر تغییر شکل و خزش طولانیمدت پایدار است. به همین دلیل، در پروژههای حساس مانند پلها، سازههای دریایی و صنایع هوافضا بیشتر مورد استفاده قرار میگیرد.

رزین وینیل استر (Vinyl Ester Resin)

این نوع رزین تعادلی میان قیمت و کیفیت ایجاد میکند. رزین وینیل استر بیس فنول (A) مقاومت مناسبی در برابر خوردگی و مواد شیمیایی دارد و نسبت به رزین پلیاستر عملکرد مکانیکی بهتری ارائه میدهد. در محیطهایی که تماس با اسیدها، قلیاها و حلالها محتمل است، انتخاب بهینه محسوب میشود.

رزین پلی استر (Polyester Resin)

رزین پلی استر اقتصادیترین گزینه برای تولید اف آر پی است. این رزین بهراحتی در دسترس بوده و برای پروژههایی مناسب است که محدودیت بودجه دارند. با این حال، مقاومت شیمیایی و حرارتی آن نسبت به رزین های اپوکسی و وینیل استر پایین تر است و بیشتر در کاربردهای عمومی و غیرسازه ای استفاده میشود.

راهنمای انتخاب رزین مناسب برای FRP

مهمترین معیارها برای انتخاب بهترین نوع رزین برای اف آر پی عبارتند از:

- شرایط دمایی و پایداری حرارتی: اگر سازه در معرض دماهای بالا قرار دارد، رزین اپوکسی انتخاب مطمئنتری است.

- تماس مستقیم با رطوبت و آب: در پروژههای دریایی یا محیطهای مرطوب، رزین وینیل استر به دلیل مقاومت بیشتر در برابر آب و خوردگی توصیه میشود.

- مقاومت شیمیایی و سازگاری با pH محیط: برای سازههایی که در معرض مواد شیمیایی قرار دارند، رزین اپوکسی و وینیل استر نسبت به پلیاستر عملکرد بهتری دارند.

- میزان آسیبپذیری در برابر خوردگی: در محیطهای خورنده یا دارای یون کلرید، اپوکسی بهدلیل مقاومت عالی انتخاب برتر است.

- مقاومت در برابر آتش و لزوم پایداری در برابر حرارت: در پروژه هایی که ایمنی در برابر آتش سوزی اهمیت دارد، رزینهایی با افزودنی های مقاوم در برابر حرارت و شعله پذیری پایین باید بهکار گرفته شوند.

در مجموع، انتخاب رزین مناسب مستقیما به نوع پروژه، شرایط بهرهبرداری و بودجه اختصاصیافته وابسته است. مهندسان باید با درنظر گرفتن همه این عوامل، ترکیب بهینهای از الیاف و رزین را برای ساخت کامپوزیت FRP انتخاب کنند.

انواع الیاف مورد استفاده در تولید اف آر پی (FRP)

الیاف، مهمترین بخش تقویتکننده در کامپوزیت FRP محسوب میشوند و بخش عمدهای از خواص مکانیکی این ماده را تعیین میکنند. انتخاب نوع الیاف، بر اساس شرایط بهرهبرداری، بارگذاری و محیط استفاده، صورت میگیرد. در ادامه به چهار نوع الیاف FRP رایج اشاره میکنیم:

1. الیاف کربن (Carbon Fiber)

الیاف کربن دارای مقاومت کششی بسیار بالا، مدول الاستیسیته زیاد و دوام بینظیر در برابر خستگی هستند. این الیاف نسبت به سایر انواع، عملکرد مکانیکی بهتری دارند و در پروژههای حساس مانند پلها، سازههای دریایی و مقاوم سازی ساختمانهای بلند استفاده میشوند. البته هزینه بالاتر آن نسبت به سایر الیاف، یکی از محدودیتهای اصلی بهکارگیری آن است.

2. الیاف شیشه (Glass Fiber)

الیاف شیشه پرکاربردترین نوع الیاف در اف آر پی بهشمار میرود. این الیاف از نظر اقتصادی مقرونبهصرفه بوده و در عین حال مقاومت قابل قبولی در برابر رطوبت و عوامل محیطی دارند. به همین دلیل، در بسیاری از پروژههای عمرانی عمومی و تقویت سازههای بتنی، کامپوزیت GFRP بهعنوان گزینهای متداول انتخاب میشود.

3. الیاف آرامید (Aramid Fiber)

الیاف آرامید، که با نام تجاری «کولار» نیز شناخته میشود، استحکام کششی بسیار بالا و مقاومت خوبی در برابر ضربه دارد. این نوع الیاف در پروژههایی که نیاز به مقاومت در برابر انرژی ضربهای یا بارهای دینامیکی دارند (مانند صنایع نظامی و سازههای خاص) کاربرد بیشتری پیدا میکند.

4. الیاف بازالت (Basalt Fiber)

الیاف بازالت از سنگهای آتشفشانی تولید شده و بهعنوان گزینهای میانرده بین الیاف شیشه و کربن مطرح هستند. این الیاف مقاومت مناسبی در برابر حرارت و شرایط خورنده داشته و در عین حال از نظر اقتصادی نیز قابلقبول است. در پروژههایی که نیاز به تعادل بین قیمت و کارایی وجود دارد، استفاده از کامپوزیت FRP با الیاف بازالت توصیه میشود.

انتخاب نوع الیاف به شرایط محیطی، سطح بارگذاری و الزامات طراحی بستگی دارد. در حالی که الیاف کربن بیشترین استحکام را ارائه میدهند، الیاف شیشه گزینه اقتصادیتری هستند. الیاف آرامید برای مقاومت ضربهای و الیاف بازالت برای تعادل بین هزینه و دوام بهکار گرفته میشوند. به همین دلیل، در طراحی هر پروژه، مهندسان باید ترکیب بهینهای از الیاف و رزین را انتخاب کنند تا بهترین عملکرد ممکن از اف آر پی حاصل شود.

طبقه بندی کامپوزیت های FRP و ویژگیهای هر دسته

کامپوزیت FRP براساس نوع الیافی که در ساختار آن بهکار میرود دستهبندی میشود. هر گروه از این کامپوزیتها ویژگیهای مکانیکی، دوام و کاربردهای خاص خود را دارد:

- به کامپوزیتهای ساختهشده با الیاف و پارچه کربن، CFRP (Carbon Fiber Reinforced Polymer) گفته میشود.

- به الیاف و پارچه شیشه، GFRP (Glass Fiber Reinforced Polymer) نامگذاری میشوند.

- کامپوزیتهای ساختهشده با الیاف و پارچه آرامید، AFRP (Aramid Fiber Reinforced Polymer).

- کامپوزیت های ساختهشده با الیاف و پارچه بازالت، BFRP (Basalt Fiber Reinforced Polymer) نام دارند.

این دستهبندی کمک میکند تا مهندسان بر اساس شرایط محیطی، نیازهای سازه و الزامات طراحی، بهترین گزینه را انتخاب کنند. جدول زیر مقایسهای از مهمترین ویژگیها، مزایا، معایب و کاربردهای هر یک را نشان میدهد:

جدول مقایسه انواع کامپوزیتهای FRP

| نوع کامپوزیت | کاربردها | مزایا | معایب |

| GFRP (الیاف شیشه) | محصورسازی اعضای بتنی، تقویت خمشی، میلگردهای GFRP در سازهها | هزینه کمتر، مقاومت خوب در برابر خوردگی، در دسترس در گریدهای مختلف | مقاومت و سختی کمتر (بهویژه نوع E)، مقاومت پایین در برابر رطوبت و قلیا، مناسب نبودن برای مقاوم سازی برشی |

| CFRP (الیاف کربن) | مقاومسازی برشی اعضای بتنی، مقاوم سازی سازهها | مقاومت مکانیکی بسیار بالا، مدول الاستیسیته زیاد، نسبت استحکام به وزن عالی، تنوع در اشکال | هزینه بالا، شکست ترد، نیاز به نصب تخصصی |

| BFRP (الیاف بازالت) | محیطهای با دمای بالا، سازههای در معرض ارتعاش شدید، محیطهای خورنده یا رادیواکتیو | مقاومت کششی مناسب، مقاومت عالی در برابر اسیدها، UV و تابشها، عملکرد حرارتی و الکترومغناطیسی خوب | کاربرد محدود در عمل، دسترسی کمتر، عملکرد مکانیکی متوسط |

| AFRP (الیاف آرامید) | مقاومسازی لرزهای، مقاوم سازی پایه پلها و سازههای در معرض ضربه | مقاومت بالا در برابر ضربه، جذب انرژی مناسب | دوام کمتر در درازمدت، حساسیت به نور UV، دشواری در برش و نصب |

بازار جهانی FRP و عوامل موثر بر قیمت آن

اف آر پی یا کامپوزیتهای تقویتشده با الیاف، به دلیل وزن سبک، مقاومت بالا و دوام طولانی، جایگاه ویژهای در صنایع مختلف پیدا کرده است. این مواد در بازار جهانی به سرعت در حال رشد هستند و تقاضا برای آنها روزبهروز افزایش مییابد. بازار جهانی FRP تحت تاثیر چند عامل اصلی قرار دارد:

- رشد صنایع ساختمانی و زیرساختها: استفاده از FRP در پلها، ساختمانها و سازههای مقاوم در برابر زلزله باعث افزایش تقاضا شده است.

- صنعت خودروسازی و حملونقل: کاهش وزن خودروها و افزایش بهرهوری سوخت، FRP را به گزینهای محبوب تبدیل کرده است.

- صنایع انرژی و دریایی: مقاومت بالا در برابر خوردگی و شرایط محیطی سخت، کاربرد FRP در توربینهای بادی و قایقها را افزایش داده است.

عوامل موثر بر قیمت FRP

قیمت محصولات FRP به صورت مستقیم تحت تاثیر چند متغیر مهم است:

- نوع الیاف مورد استفاده: الیاف شیشهای (GFRP) نسبت به کربن و آرامید هزینه کمتری دارند.

- نوع رزین و فناوری تولید: کیفیت رزین و فرآیند تولید، دوام و مقاومت محصول نهایی را تعیین میکند و قیمت را تحت تاثیر قرار میدهد.

- ابعاد و شکل محصول: میلگرد، ورق، لوله یا پانل FRP هر کدام قیمت متفاوتی دارند و نصب و حملونقل آنها هزینههای متفاوتی ایجاد میکند.

- عرضه و تقاضای منطقهای: هزینهها بسته به موقعیت جغرافیایی، دسترسی به مواد اولیه و شرایط بازار متفاوت است.

با وجود اینکه قیمت واحد FRP نسبت به فولاد یا برخی مصالح سنتی بالاتر است، وزن سبکتر و طول عمر بیشتر آن باعث میشود هزینه نهایی استفاده از FRP در بسیاری از پروژهها به صرفه باشد. همچنین نوسانات جهانی در قیمت رزین و الیاف میتواند به صورت مستقیم قیمت اجرای FRP و محصولات آن را تحت تاثیر قرار دهد.

بازار جهانی FRP با توجه به مزایا و کاربردهای گسترده آن، روند صعودی دارد. قیمتها تحت تاثیر ترکیبی از نوع مواد، فناوری تولید، ابعاد محصول و شرایط منطقهای قرار میگیرند. در مقایسه با مصالح سنتی، کامپوزیت FRP گزینهای مقرونبهصرفه و پایدار برای پروژههای صنعتی و ساختمانی محسوب میشود.

از هوافضا تا پزشکی: کاربردهای شگفتانگیز اف آر پی (FRP)

کامپوزیتهای تقویتشده با الیاف، به دلیل ترکیب مقاومت بالا، وزن سبک و دوام طولانی، کاربردهای متنوعی در صنایع مختلف پیدا کردهاند:

صنایع خودروسازی

در صنعت خودرو، استفاده از FRP باعث کاهش وزن خودرو و افزایش بهرهوری سوخت میشود. قطعات بدنه، پانلها، سپرها و قطعات داخلی خودرو با این کامپوزیت تولید میشوند تا هم مقاومت مکانیکی بالا و هم طراحی انعطافپذیر داشته باشند.

هوافضا

در صنایع هوافضا، وزن سبک و مقاومت در برابر فشار و دما، FRP را به گزینهای ایدهآل تبدیل کرده است. از بدنه هواپیماها و قطعات داخلی تا بخشهای مختلف پهپادها و فضاپیماها، کامپوزیت اف آر پی کاربرد گستردهای دارد.

مقاومسازی سازهها

یکی از مهمترین کاربردهای FRP در مقاوم سازی سازهها است. در این روش، از ترکیب چند محصول کامپوزیت FRP استفاده میشود تا مقاومت سازهها در برابر نیروهای وارده افزایش یابد:

- الیاف کربن و الیاف شیشه برای تقویت کششی و فشاری

- رزین و چسب FRP برای اتصال و چسبندگی قطعات

- ژل FRP و خمیر FRP برای ترمیم و پوشش نقاط آسیبدیده

- ورق و لمینت FRP برای تقویت سطوح و افزایش مقاومت خمشی

این روش به مهندسین امکان میدهد بدون افزایش چشمگیر وزن سازه، دوام و مقاومت آن را افزایش دهند.

پزشکی

در حوزه پزشکی، اف آر پی در ساخت تجهیزات سبک و مقاوم، پروتزها، ابزارهای جراحی و حتی بخشهایی از تجهیزات تصویربرداری کاربرد دارد. مقاومت بالا و سازگاری با محیطهای پزشکی، آن را به مادهای مهم تبدیل کرده است.

ورزش و تفریحات

در صنایع ورزشی، استفاده از FRP برای تولید تجهیزات سبک و مقاوم مانند راکت، دوچرخههای حرفهای، قایق و تجهیزات کوهنوردی رایج است. این مواد به ورزشکاران امکان میدهند عملکرد بهتری داشته باشند و خطر آسیبدیدگی کاهش یابد.

مقایسه FRP با بتن، فولاد، چوب و آلومینیوم: کدام بهتر است؟

اف آر پی به دلیل وزن سبک، مقاومت بالا و دوام طولانی، گزینهای مدرن در مقایسه با مصالح سنتی محسوب میشود. اما ادامه، در مقایسه با بتن، فولاد، چوب و آلومینیوم مزایا و محدودیتهایی دارد:

- بتن مقاومت فشاری بسیار بالایی دارد اما در برابر کشش ضعیف است و وزن بالایی دارد. همچنین، نیاز به مراقبت و زمان برای گیرش کامل دارد. در مقابل، اف آر پی سبکتر و مقاومتر در برابر کشش است و نصب آن سریعتر انجام میشود.

- فولاد مقاومت بالا و انعطافپذیر است، اما وزن زیادی دارد و مستعد خوردگی است. FRP وزن کمتری دارد و در برابر خوردگی و شرایط محیطی مقاوم است، اما قیمت اولیه آن ممکن است بالاتر باشد.

- چوب سبک و در دسترس است اما مقاومت آن نسبت به نیروهای کششی و فشاری محدود است و به شرایط محیطی حساس است. اف آر پی دوام بسیار بیشتر و نیاز به نگهداری کمتری دارد.

- آلومینیوم سبک و مقاوم در برابر خوردگی است، اما مقاومت مکانیکی آن نسبت به FRP کمتر است و هزینه تولید آن در برخی کاربردها بالاتر است.

جدول مقایسه FRP و مصالح سنتی

| ویژگیها | FRP | بتن | فولاد | چوب | آلومینیوم |

| چگالی / وزن سبک | خیلی سبک | سنگین | متوسط-سنگین | سبک | سبک |

| مقاومت کششی | بالا | پایین | بالا | متوسط | متوسط |

| مقاومت فشاری | متوسط | خیلی بالا | بالا | پایین | متوسط |

| دوام و مقاومت در برابر خوردگی | بسیار بالا | متوسط | متوسط-پایین | پایین | بالا |

| هزینه اولیه | متوسط تا بالا | پایین | متوسط | پایین | متوسط تا بالا |

| نگهداری و تعمیرات | کم | متوسط | متوسط | بالا | کم |

| سهولت نصب و شکلدهی | بسیار آسان | سخت | متوسط | متوسط | متوسط |

۴ روش اصلی تولید کامپوزیت FRP

کامپوزیت FRP با ترکیب الیاف تقویتکننده و رزینهای پلیمری ساخته میشود و روش تولید آن نقش بسیار مهمی در کیفیت و عملکرد نهایی محصول ایفا میکند. چهار روش اصلی تولید کامپوزیت FRP عبارتند از:

روش پالتروژن (Pultrusion)

در این روش، الیاف تقویتکننده بهطور مداوم از رزین عبور داده میشود و سپس از قالب مخصوص عبور میکند تا شکل نهایی به دست آید. این روش برای تولید پروفیلهای مستحکم با طول زیاد و سطح یکنواخت بسیار مناسب است.

فرایند رشته پیچی (Filament Winding)

در این فرایند، الیاف خیس شده در رزین به دور قالب استوانهای یا مخروطی پیچیده میشوند و پس از گیرش، ساختاری مقاوم و سبک بهوجود میآید. این روش اغلب برای تولید مخازن تحت فشار و لولههای صنعتی استفاده میشود.

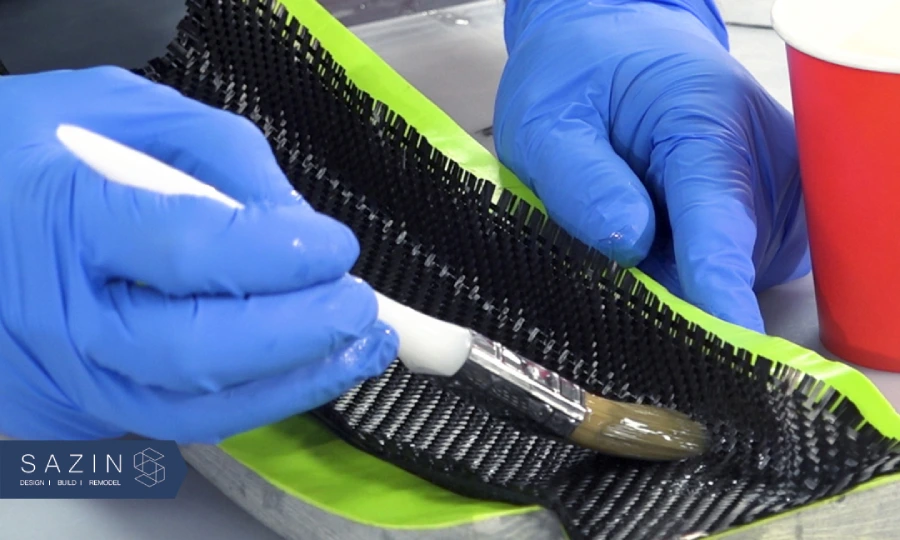

روش لایهگذاری دستی (Hand Lamination)

سادهترین و متداول ترین روش تولید FRP است که در آن لایههای الیاف و رزین بهصورت دستی روی قالب قرار میگیرند و با غلتک یا برس فشرده میشوند. این روش برای تولید قطعات با شکلهای پیچیده و سایز کوچک مناسب است.

فرایند نفوذ در خلا (Vacuum Infusion)

در این روش، الیاف خشک روی قالب قرار میگیرند و رزین از طریق خلا به داخل الیاف کشیده میشود. درنتیجه، قطعاتی با کیفیت بالا، خلل و فرج کم و مقاومت مکانیکی زیاد ایجاد میشود. این روش در صنایع هوافضا و دریایی کاربرد فراوان دارد.

کامپوزیت FRP؛ انتخابی هوشمند برای انقلاب صنعتی پیش رو

کامپوزیت اف آر پی با ترکیب استثنایی از وزن سبک، مقاومت بالا و دوام طولانی، بهعنوان یک گزینه نوآورانه در دنیای مدرن صنعت مطرح شده است. این مواد نه تنها جایگزین مناسبی برای مصالح سنتی مانند بتن، فولاد و چوب هستند، بلکه با قابلیتهای گسترده در مقاوم سازی سازهها، صنایع هوافضا، خودروسازی، پزشکی و ورزش، مسیر توسعه صنعتی را متحول میکنند.

استفاده از FRP به معنای افزایش بهرهوری، کاهش هزینههای نگهداری و تسریع در ساخت و تولید است. بهویژه در پروژههای حساس که دوام و ایمنی اهمیت بالایی دارد، انتخاب کامپوزیت FRP تصمیمی هوشمندانه و آیندهنگرانه محسوب میشود. با ورود اف آر پی به عرصههای مختلف صنعتی و مهندسی، میتوان انتظار داشت که این ماده نوآور، نقش کلیدی در انقلاب صنعتی پیش رو ایفا کند و راه را برای نسل جدیدی از سازهها و محصولات با کارایی بالا هموار سازد.