فیبر کربن یا الیاف کربن از پرکاربرد ترین متریال در صنایع مختلف بوده که به صورت ویژه در صنعت خودروسازی مورد استفاده قرار میگیرد. این ماده به دلیل ساختار خاص و مزایای بسیاری که دارد در دهه های اخیر بسیار مورد توجه خودروسازان بوده و به صورت گسترده در طراحی اجزا و قطعات خودرو مورد استفاده قرار گرفته است. در ساختار الیاف یا فیبر کربن از درصد بالایی از کربن استفاده شده که باعث میشود این الیاف در کنار وزن بسیار پایین از استحکام و انعطاف پذیری بالایی برخوردار باشد.

الیاف کربن که از نظر ساختاری نازکتر از موی انسان هستند از استحکام بسیار بالایی (بیشتر از فولاد) برخوردارند و همین موضوع نیز باعث شده بسیار مورد توجه طراحان و تولیدکنندگان خودرو قرار گیرند. در این مقاله و بهمنظور بررسی نقش فیبر کربن در صنعت خودروسازی قصد داریم ضمن معرفی الیاف کربن به تاریخچه پیدایش آن بپردازیم و در ادامه به مزایای استفاده از این الیاف در صنعت خودروسازی، چالش های استفاده از آنها، کاربرد های فیبر کربن در طراحی اجزا و قطعات خودرو، مراحل تولید فیبر کربن، آینده الیاف کربن در صنعت خودروسازی، تفاوت فیبر کربن با فایبرگلاس و غیره بپردازیم که امیدواریم این مطالب مورد توجه و استفاده شما مخاطبان قرار گیرد.

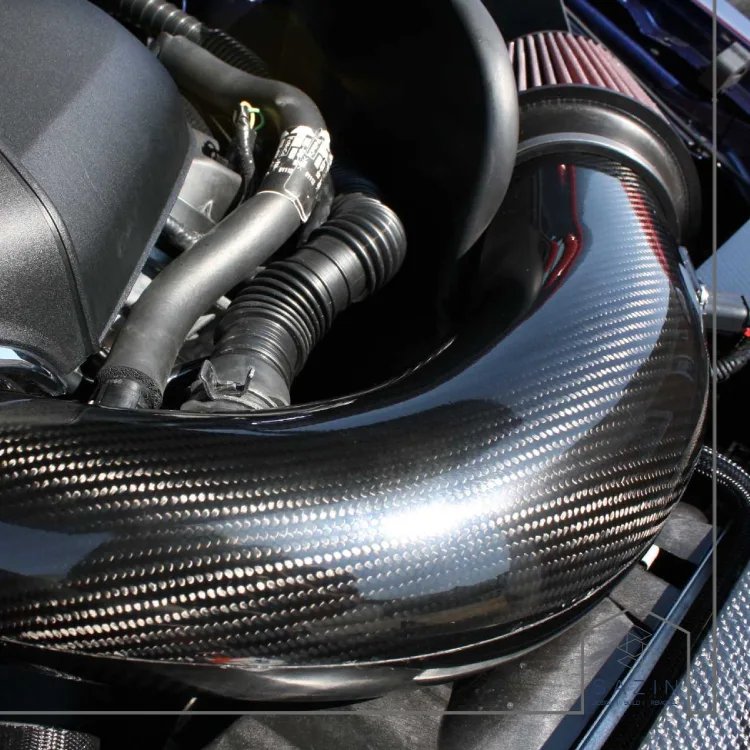

الیاف کربن یا فیبر کربن (Carbon Fiber)

الیاف کربن در واقع رشته های بسیار نازک و سبک متشکل از کربن خالص هستند که با عنوان فیبر کربن (Carbon Fiber) نیز شناخته میشوند. این الیاف از سختی و مقاومت کششی بسیار بالایی برخوردار هستند و به عنوان یک متریال کاربردی در صنایع مختلف مورد استفاده قرار میگیرند. از ترکیب الیاف کربن با رزین های پلیمری پلاستیک های تقویت شده ای با ساختار فیبر کربن به دست میآید که با عنوان CFRP شناخته میشوند. CFRP یکی از انواع کامپوزیت FRP بوده که در ساختار آن از الیاف FRP نوع کربنی (C) استفاده شده است. CFRP در کنار وزن پایینی که دارد از استحکام و دوام بسیار بالایی برخوردار است و میتواند فشارها و بارها سنگین را تحمل کند. البته همین ویژگی الیاف کربن در استفاده گسترده از آنها در صنعت خودرو نیز بی تأثیر نبوده است.

از طرفی الیاف کربن در مقایسه با الیاف شیشه از بیشترین مقدار ضریب ارتجاعی برخوردار بوده و به دلیل مقاومت کششی فوقالعاده بالایی که دارد به عنوان یک متریال پرکاربرد در ساخت خودرو های پیشرفته و سوپر اسپورت شناخته میشود. الیاف کربن مورد استفاده در طراحی این خودرو ها پس از ترکیب با رزین اپوکسی به ماده ای با چگالی 1.6 گرم در سی سی تبدیل میشود که در مقایسه با فولاد از وزن بسیار پایینی برخوردار است. بر همین اساس این ماده که در کنار وزن پایین از استحکام بسیار بالایی برخوردار است میتواند یک انتخاب مناسب برای طراحی خودرو های پیشرفته باشد که لازم است در کنار استحکام و مقاومت بالا از وزن سبکی نیز برخوردار باشند. از دیگر ویژگی های فیبر کربن میتوان به نفوذ ناپذیری آن در برابر اشعه x اشاره کرد که در کنار آن از رسانایی الکتریکی بسیار خوبی برخوردار است.

تاریخچه استفاده از فیبر کربن در صنعت خودروسازی

تاریخچه استفاده از فیبر کربن در صنعت خودروسازی به چند دهه گذشته برمیگردد که از این متریال کاربردی در ساخت خودرو های مسابقه ای استفاده میشد. در دهه 70 میلادی برای اولین بار به صورت جدی از فیبر کربن در مسابقات فرمول 1 استفاده شد. بدین صورت که از این ماده در طراحی اتاق های تمام فیبر کربنی برای ماشین ها استفاده میشد که در کنار وزن پایین از ایمنی بسیار بالایی برخوردار بود.

در دهه 80 میلادی از فیبر کربن به دلیل قیمت بالایی که داشت تنها در طراحی خودرو های اسپورت و پیشرفته استفاده میشد. این ماده کاربرد گسترده ای در ساخت قطعات لامبورگینی، پورشه و فراری از قبیل داشبورد، قطعات موتور و غیره داشت. از دهه 90 میلادی میتوان به عنوان دوران گسترش استفاده از فیبر کربنی در صنعت خودرو یاد کرد. در این دوره از این متریال در ساخت خودرو های سوپر اسپورت استفاده میشد، بدین صورت که در این دوره اولین سوپر اسپرت جاده ای با شاسی تمام کربنی طراحی شد. همچنین فیبر کربن از کاربرد ویژه ای در طراحی درها، کاپوت و سقف خودرو ها از برند های لوکس برخوردار بود.

در سال های 2000 الی 2010 میلادی به دلیل پیشرفت در روش های تولید، استفاده از فیبر کربن در خودرو ها رواج بیشتری پیدا کرد، بدین صورت که از این ماده کاربردی علاوه بر قطعات اصلی خودرو در ساخت قطعات تزیینی نیز استفاده میشد. در این دوره فیبر کربن کاربرد ویژه ای در ساخت قطعات سبک برای خودرو های مرسدس، بی ام وی و آئودی داشت. از سال 2010 به بعد نیز فیبر کربن در یک مقیاس نسبتاً بزرگ وارد صنعت خودروسازی شد که به طور ویژه از آن در طراحی بدنه انواع خودرو ها استفاده میشد. در واقع از این دوره میتوان به عنوان نقطه عطفی در تولید اقتصادی تر قطعات کربنی یاد کرد.

پارچه کربن و ویژگی های آن

پارچه کربن در واقع نوعی پارچه با ساختار بسیار مقاوم و سبک بوده که در طراحی آن از رشته ها و الیاف کربن با خلوص بالا استفاده میشود. این نوع پارچه به دلایل مختلفی چون وزن پایین، استحکام بسیار بالا و پایداری حرارتی که دارد به صورت گسترده در صنایع مختلف مورد استفاده قرار میگیرد. از ویژگی های پارچه کربن میتوان به مقاومت بالای آن در برابر ضربه و کشش اشاره کرد که باعث میشود گزینه بسیار مناسبی برای طراحی برخی از تجهیزات به ویژه در طراحی خودرو باشد.

از طرفی این نوع پارچه ها در برابر خوردگی و مواد شیمیایی بسیار مقاوم هستند و میتوان از آنها در شرایط کاری مختلف استفاده کرد. پارچه های کربنی از نظر طراحی و نوع بافت در انواع مختلفی تولید میشوند که از جمله آنها میتوان به پارچه های بافت ساده، بافت جناغی، بافت تک جهته، بافت ساتن و غیره اشاره کرد که هر کدام از آنها از مزایا و کاربردهایی برخوردار هستند.

در رابطه با نحوه استفاده از پارچه کربن میتوان گفت که این پارچه ها همراه با رزین اپوکسی، پلی استر یا رزین وینیل استر (مانند رزین وینیل استر بیس فنول A، رزین وینیل استر نووالاک) مورد استفاده قرار میگیرند که در نهایت در ترکیب با هم منجر به تشکیل یک کامپوزیت سخت و مقاوم میشوند. از جمله کاربرد های این محصول میتوان به استفاده از آن در صنعت خودروسازی و در ساخت بدنه خودرو های اسپرت و همچنین قطعات داخلی آنها اشاره کرد. در کنار پارچه کربن، پارچه شیشه نیز از دیگر متریال کاربردی در این زمینه بوده که از الیاف شیشه به دست میآید و قیمت مناسب و مقرون به صرفه ای در مقایسه با نوع کربنی دارد.

مزایای استفاده از الیاف کربن در صنعت خودرو

الیاف کربن یا فیبر کربن به دلیل ساختار و ویژگی های خاصی که دارد از مزایای بسیاری در صنعت خودرو برخوردار بوده که در این بخش به معرفی آنها می پردازیم. اول اینکه استفاده از فیبر کربن در طراحی قطعات خودرو باعث کاهش وزن کلی خودرو میشود که این موضوع نقش بسزایی در کاهش مصرف سوخت خودرو دارد. از طرفی کاهش مصرف سوخت و بهبود فرایند مصرف آن باعث کاهش تولید آلاینده های زیست محیطی شود و از طرف دیگر باعث صرفه جویی در هزینه های مصرف سوخت نیز میگردد.

از دیگر مزایای استفاده از فیبر یا الیاف کربن در طراحی خودرو ها میتوان به نقش مهم و بسزای آن در افزایش استحکام و ایمنی خودرو ها اشاره کرد. این متریال از قابلیت جذب انرژی بالایی برخوردار هستند و میتوانند انتخاب بسیار مناسبی برای ساخت قطعات مختلف خودرو باشند. با استفاده از فیبر کربن در طراحی قطعات خودرو میتوان مقاومت این قطعات را در برابر ضربه و فشار بالا برد و باعث افزایش مقاومت و ایمنی آنها شد. از طرفی این متریال بسیار کاربردی میتواند نقش بسیار مهمی در کاهش خسارت های مالی و جانی در خودرو ها ایفا کند.

در کنار این موارد استفاده از فیبر کربن در ساخت خودرو ها باعث انعطاف پذیری در طراحی و بهبود آیرودینامیک آنها میشود. الیاف کربن از خاصیت انعطاف پذیری و شکل پذیری بالایی برخوردار هستند که این ویژگی باعث میشود بتوان از آنها در ساخت قطعات با جذابیت بصری بالا استفاده کرد. استفاده از فیبر کربن در طراحی قطعات خودرو باعث افزایش دوام و پایداری این قطعات میشود. الیاف کربن در برابر عوامل محیطی و مواد شیمیایی بسیار مقاوم بوده و مقاومت قطعات خودرو در برابر خوردگی و فرسودگی را بالا میبرد و عمر خودرو افزایش مییابد.

چالش های استفاده از فیبر کربن در خودرو ها

استفاده از فیبر کربن در طراحی قطعات خودرو در صنعت خودروسازی با وجود مزایای بسیاری که دارد با یک سری چالشها نیز همراه بوده که در این بخش به بررسی آنها می پردازیم. مورد اول اینکه استفاده از این متریال در خودروسازی باعث بالا رفتن هزینه های تولید میشود که در پی آن بالا رفتن قیمت ها را نیز به همراه خواهد داشت. از طرفی تعمیر قطعات کربنی پس از آسیب دیدگی به دلیل ساختار خاصی که دارند نیاز به تخصص بالا و ابزار ویژهای دارد که همین موضوع باعث دشواری فرایند تعمیر آنها میشود.

در کنار این موارد از رفتار شکننده قطعات ساخته شده از فیبر کربن در برابر ضربه های ناگهانی نباید غافل شد که ممکن است تحت تأثیر این ضربه ها لایه لایه یا دچار ترک خوردگی شوند. در آخر قطعات فیبر کربنی خودرو از فرایند بازیافت پیچیده ای برخوردار هستند که این موضوع میتواند با صرف هزینه های بالایی نیز همراه باشد.

کاربرد فیبر کربن در طراحی اجزا و بخش های مختلف خودرو

از الیاف یا فیبر کربن در طراحی اجزا و قطعات مختلف خودرو استفاده میشود و این الیاف نقش بسیار مهمی در کارایی و دوام این بخشها دارند. از جمله کاربرد های فیبر کربن در صنعت خودروسازی میتوان به استفاده از آن در طراحی شاسی خودرو اشاره کرد که نقش بسیار مهمی در استحکام و ایمنی آن در مقابله با تنش های مکانیکی دارد. همچنین از الیاف کربن میتوان در ساخت اجزای داخلی خودرو از جمله داشبورد، دسته دنده، کنسول وسط، آستر درها و غیره نیز استفاده کرد. قطعات ساخته شده از این متریال در کنار ظاهر لوکس و زیبایی که دارند از دوام بالایی نیز برخوردار هستند.

کاربرد دیگر فیبر کربن به استفاده از آن در طراحی بدنه خودرو مربوط میشود که نقش بسیار مهمی در حفظ استحکام و دوام این بخش از خودرو دارد. سقف خودرو، کاپوت، سپر، گلگیر و غیره از جمله بخش های بدنه خودرو بوده که از الیاف کربن در طراحی آنها استفاده میشود. از دیگر کاربرد های فیبر کربن میتوان به استفاده از آن در طراحی قطعات باتری های با ولتاژ بالا اشاره کرد. این باتری ها در خودرو های الکتریکی مورد استفاده قرار میگیرند و استفاده از کربن در طراحی آنها باعث کنترل حرارتی این باتری ها و افزایش مقاومت آنها در برابر آتش میشود.

البته کاربرد الیاف کربن در طراحی خودرو ها فقط به این موارد محدود نبوده و از این متریال کاربردی در طراحی لنت ترمز نیز استفاده میشود. از دلایل استفاده از فیبر کربن در طراحی لنت ترمز میتوان به توانایی بالای این متریال در تحمل شوک حرارتی، مقاومت بالا در برابر خوردگی، نقش آنها در کاهش صدای ترمز و همچنین نرخ سایش پایین آنها اشاره کرد. الیاف کربن در ساخت چرخ های خودرو نیز کاربرد دارند که استفاده از آنها باعث بهبود هندلینگ خودرو و کاهش صدا و نویز های ایجاد شده میشود.

انواع الیاف کربن از نظر تعداد رشته ها و کاربرد های آنها در خودروسازی

الیاف کربن از نظر ساختار و تعداد رشته ها در انواع مختلفی تولید میشوند که بسته به ویژگی ها و نوع کارایی که دارند در طراحی اجزا و قطعات مختلف مورد استفاده قرار میگیرند. در جدول زیر به معرفی انواع الیاف کربن و کاربرد هر کدام از آنها خواهیم پرداخت.

| نوع الیاف | تعداد رشته در هر دسته | کاربرد |

| 1K | 1000 رشته | قطعات کوچک، نمونه سازی |

| 3K | 3000 رشته | کاربرد عمومی خودرو |

| 6K | 6000 رشته | استفاده در قطعات متوسط تا بزرگ |

| 12K | 12000 رشته | قطعات بزرگ، شاسی و بدنه |

| 24K و بالاتر | تعداد بسیار بالا | قطعات ساختاری بزرگ و صنعتی |

جدول مقایسه الیاف کربن با آلومینیوم و فولاد

در مقایسه ویژگی ها و قابلیت های الیاف کربن نسبت به آلومینیوم و فولاد میتوان گفت که این الیاف از استحکام کششی بسیار بالایی در مقایسه با آلومینیوم و فولاد برخوردار هستند. از نظر وزن نیز وزن الیاف کربن در مقایسه با فولاد و آلومینیوم پایین بوده و به همین دلیل گزینه مناسب تری برای طراحی خودرو میباشد. الیاف یا فیبر کربن در مقایسه با آلومینیوم و فولاد از مقاومت بیشتری در برابر خوردگی برخوردار است؛ با این وجود الیاف کربن در مقایسه با آلومینیوم و فولاد به دلیل هزینه های بالای تولید گران تر هستند. در جدول زیر به بررسی بیشتر تفاوت های الیاف کربن با آلومینیوم و فولاد خواهیم پرداخت.

|

ویژگی |

الیاف کربن |

آلومینیوم |

فولاد |

|

وزن |

بسیار کم |

کم |

زیاد |

|

استحکام کششی |

بسیار بالا |

متوسط |

بالا |

|

سختی |

عالی |

کم |

بالا |

|

ضربه پذیری |

کم |

خوب |

عالی |

|

خوردگی |

عالی |

متوسط |

ضعیف |

|

شکل دهی |

سخت |

آسان |

آسان |

|

قیمت |

گران |

حد وسط |

ارزان |

تفاوت فیبر کربن با فایبرگلاس و دلایل استفاده از آن در خودرو

فیبر کربن به دلیل ویژگی ها و مزایایی که نسبت به فایبرگلاس دارد به صورت ویژه در طراحی خودرو ها مورد استفاده قرار میگیرد. الیاف کربن در مقایسه با الیاف شیشه از سختی بیشتری برخوردار بوده و مقاومت حرارتی آن در مقایسه با فایبرگلاس بیشتر است. فیبر کربن در مقایسه با فایبرگلاس سبک تر بوده و به دلیل استحکام کششی چند برابری که نسبت به فایبرگلاس دارد گزینه مناسب تری برای طراحی قطعات خودرو است. با این وجود الیاف کربن در مقایسه با الیاف شیشه از قیمت بالاتری برخوردار بوده که باعث افزایش هزینه های نهایی میشود. در جدول زیر به بررسی بیشتر تفاوت های آنها خواهیم پرداخت.

|

ویژگی |

فیبر کربن (Carbon Fiber) |

فایبرگلاس (Fiberglass) |

|

ظاهر |

بافت شطرنجی براق و لوکس |

مات و ساده |

|

سختی |

سختتر |

انعطاف پذیرتر |

|

مقاومت ضربه |

پایینتر به دلیل شکنندهتر بودن |

بالاتر با قابلیت تحمل ضربه |

|

مقاومت حرارتی |

بالا |

متوسط |

|

مقاومت خوردگی |

بسیار بالا |

بسیار بالا |

|

هدایت الکتریکی |

رسانا |

نارسانا |

|

استحکام کششی |

بسیار بالا (3 الی 5 برابر فایبرگلاس) |

استحکام کششی متوسط |

|

وزن |

بسیار سبک |

سبک (سنگینتر از فیبر کربن) |

|

نسبت استحکام به وزن |

بسیار بالا |

خوب |

|

قابلیت تعمیر |

سختتر |

آسانتر |

|

هزینه |

گران |

ارزان و اقتصادی |

|

کاربردها |

استفاده در خودروهای مسابقهای، طراحی قطعات لوکس |

طراحی قطعات ارزانتر – بیشتر در صنایع دریایی، ساختمانی و مخازن |

مراحل تولید فیبر کربن

در رابطه با مراحل تولید فیبر کربن میتوان گفت که فرایند تولید این ماده شامل سه فاز پایدار سازی اکسیداسیونی، کربونیزاسیون و گرافیتاسیون بوده که هر کدام از این فازها نقش بسیار مهمی در تولید و عمل آوری این ماده مهم و ارزشمند دارند. در فاز پایدارسازی اکسیداسیونی، الیاف اکریلیک تحت عملیات حرارتی اکسیداسیونی قرار میگیرند که همراه با اعمال کشش بوده و این کار در محدوده دمایی 200 الی 3000 درجه سانتیگراد صورت میگیرد.

در فاز کربونیزاسیون که اجرای آن پس از فاز پایدارسازی اکسیداسیون بوده، الیاف بدون اعمال کشش و در محیطی خنثی تحت عملیات حرارتی کربونیزاسیون قرار میگیرند. این عملیات در محدوده دمای 1000 درجه سانتیگراد صورت میگیرد و برای مدت چند ساعت ادامه خواهد داشت. در نهایت در فاز گرافیتاسیون که نحوه اجرای آن بستگی به نوع فیبر کربن تولیدی از نظر ضریب ارتجاعی دارد، الیاف در محدوده دمایی 1500 الی 3000 درجه سانتیگراد قرار میگیرند که این کار به بهبود درجه جهت گیری بلور های کربنی کمک می کند و سایر ویژگی های مکانیکی آنها را نیز بهبود میبخشد.

هر چه مقاومت کششی الیاف پیش زمینه بالاتر باشد، خاصیت کششی کامپوزیت CFRP نیز بهتر خواهد بود. اجرای مرحله پایدارسازی به شکل مناسب نیز میتواند به مقاومت کششی و ضریب ارتجاعی الیاف نیز کمک کند. مقاومت نهایی الیاف FRP نوع کربنی (CFRP) معمولاً به عوامل چون نوع الیاف مبنای پیش زمینه، دمای عملیات حرارتی، شرایط فرایند، وجود نواقص ساختاری و غیره بستگی دارد.

آینده الیاف کربن (فیبر کربن) در صنعت خودروسازی

با توجه به کارایی و قابلیت های بسیار قطعات ساخته شده از الیاف کربن در خودرو ها، برای این الیاف در صنعت خودروسازی آینده امیدوارکننده ای پیش بینی میشود که با پیشرفت تکنولوژی انتظار میرود نقش آنها در این حوزه نیز گسترش یابد. استفاده از تکنولوژی های جدید در ساخت قطعات خودرو با استفاده از این الیاف از جمله تکنولوژی Prepreg نیز میتواند به کاهش هزینه های تولید آنها کمک کند. فیبر کربن دیگر تنها متریال مخصوص خودرو های لوکس نخواهد بود و از آن میتوان در طراحی خودرو های نیمه لوکس و اقتصادی نیز استفاده کرد.

گسترش نیاز به فیبر کربن در طراحی قطعات خودرو های برقی باعث شده که این متریال به کاهش وزن این خودرو ها کمک زیادی می کند و با به کارگیری فیبر کربن در طراحی قطعات خودرو های برقی میتوان به بهبود هندلینگ، شتاب و مصرف انرژی در آنها نیز کمک کرد. ادغام الیاف کربن با نانوکامپوزیت ها و دیگر مواد هوشمند میتوان محصولاتی جدید با خواص حرارتی و الکتریکی بهتر را تولید کرد. گسترش استفاده از این الیاف در صنعت خودروسازی برای تولید انبوه و صنعتی قطعات بوده که با اتوماسیون و روش های سریع قالب گیری میتوان به تولید انبوه دست یافت و انواع خودروها را به قطعات سبک و در عین حال مقاوم و ایمن مجهز کرد.

کلام پایانی

الیاف کربن که با عنوان فیبر کربن نیز شناخته میشود زیر مجموعه از الیاف FRP بوده که در ساخت آن از کربن با خلوص بالا استفاده میشود. الیاف کربن در کنار ساختار سبکی که دارند از استحکام و دوام بالایی برخوردار هستند و مقاومت بالای آنها در برابر عوامل محیطی و مواد شیمیایی باعث شده از این الیاف در ساخت لوازم و قطعات مقاوم در برابر خوردگی و فرسودگی نیز استفاده شود.

از ترکیب پارچه کربن با رزین اپوکسی یک نوع کامپوزیت FRP با عنوان کامپوزیت CFRP به دست میآید که از استحکام و دوام بالایی برخوردار است و میتواند یک متریال بسیار کاربردی در صنایع مختلف باشد. البته وزن سبک فیبر کربن در کنار استحکام کششی و دوام بالای آن باعث شده این متریال از کاربرد گستردهای در صنعت خودروسازی برخوردار باشد و از آن در ساخت اجزا و قطعات خودرو از شاسی گرفته تا بدنه، قطعات داخلی، لنت ترمز و غیره استفاده شود.